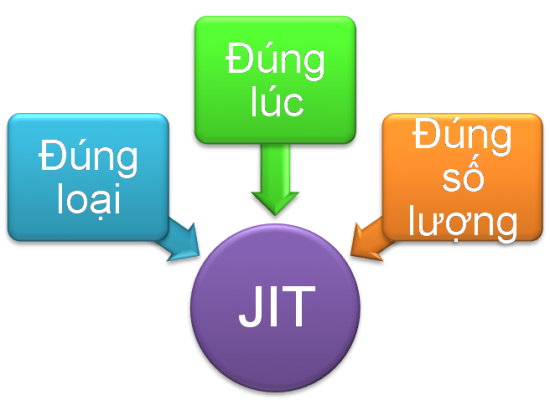

Chúng ta có thể tóm gọn chiến lược Iust In Time trong một câu nói: sản xuất “đúng sản phẩm với đúng số lượng tại đúng nơi vào đúng thời điểm” nhằm mục tiêu “tồn kho bằng không, thời gian chờ đợi bằng không, chi phí phát sinh bằng không”.

Đang xem: Sản Xuất Tức Thời (Just In Time

1. Thế nào là Just in time?

Sản xuất Just in time là một triết học quản lý tập trung vào loại trừ những hao phí trong sản xuất bằng việc chỉ sản xuất đúng số lượng và kết hợp các thành phần tại đúng chỗ vào đúng thời điểm.

Nói cách khác, JIT là hệ thống sản xuất trong đó các luồng nguyên vật liệu, hàng hoá và sản phẩm truyền vận trong quá trình sản xuất và phân phối được lập kế hoạch chi tiết từng bước sao cho quy trình tiếp theo có thể thực hiện ngay khi quy trình hiện thời chấm dứt. Qua đó, không có hạng mục nào rơi vào tình trạng để không, chờ xử lý, không có nhân công hay thiết bị nào phải đợi để có đầu vào vận hành.

Trong sản xuất hay dịch vụ, mỗi công đoạn của quy trình sản xuất ra một số lượng đúng bằng số lượng mà công đoạn sản xuất tiếp theo cần tới. Các quy trình không tạo ra giá trị gia tăng phải bỏ. Điều này cũng đúng với giai đoạn cuối cùng của quy trình sản xuất, tức là hệ thống chỉ sản xuất ra cái mà khách hàng muốn.

Các dây truyền lắp ráp của hãng Ford đã áp dụng JIT từ những năm 1930. Cần nói thêm rằng Ford là người đi đầu trong việc áp dựng các dây truyền sản xuất. Tuy nhiên, phải đến những năm 1970, quy trình sản xuất theo mô hình JIT mới được hoàn thiện và được Toyota Motors áp dụng. Nó được phát triển và hoàn thiện bởi Ohno Taiichi của Toyota, người mà bây giờ được xem như cha đẻ của JIT. Taiichi Ohno phát triển những triết học này như một phương tiện nhằm thỏa mãn các yêu cầu của khách hàng với thời gian nhanh nhất. Như vậy, trước đây JIT được sử dụng không chỉ để giảm bớt hao phí trong sản xuất mà còn chủ yếu để sản xuất hàng hóa sao cho hàng hóa đến tay khách hàng chính xác khi họ cần đến.

Chúng ta có thể tóm gọn chiến lược Iust In Time trong một câu nói: sản xuất “đúng sản phẩm với đúng số lượng tại đúng nơi vào đúng thời điểm” nhằm mục tiêu “tồn kho bằng không, thời gian chờ đợi bằng không, chi phí phát sinh bằng không”.

Cùng với công nghệ thông tin hiện đại, Thẻ báo (Kanban) là phương pháp hỗ trợ hữu hiệu.

Kanban là hệ thống quản lí thông tin kiểm soát số lượng linh kiện trong từng qui trình sản xuất.

Xem thêm: Hành Vi Phạm Pháp Luật Là Gì ? Vi Phạm Pháp Luật Là Gì

Mỗi Kanban được gắn vào hộp linh kiện khi chuyển qua từng công đoạn lắp ráp.

Công nhân ở công đoạn nhận linh kiện từ công đoạn trước phải để lại 1 Kanban đánh dấu việc chuyển giao số lượng linh kiện.

Linh kiện qua hết các công đoạn trong dây chuyền lắp ráp, Kanban đã được điền đầy đủ các thông tin theo yêu cầu và gửi ngược lại vừa để lưu công việc đã hoàn tất, vừa để yêu cầu cung ứng linh kiện tiếp theo.

Kanban được áp dụng theo 2 hình thức:

Thẻ rút (Withdrawal Kanban): chi tiết chủng loại, số lượng linh kiện qui trình sau nhận từ qui trình trước.Thẻ đặt (Production – Ordering): chi tiết chủng loại, số lượng linh kiện qui trình sau phải thực hiện.

Công nghệ thông tin không thể thay thế con người.

Toyota đã cắt giảm 80 % lượng hàng tồn kho bằng cách chuyển từ hệ thống “Đẩy” sang hệ thống “Kéo” trên cơ sở áp dụng Thẻ báo – Kanban.

Xem thêm: Hệ Thống Tin Học Là Gì – Khái Niệm Về Hệ Thống Tin Học

Như vậy chúng ta có thể thấy, cải tiến qui trình là cách tốt nhất kiểm soát kho.